海德汉公司研发生产直线光栅尺、角度编码器、旋转编码器、数显装置、测头和数控系统。海德汉公司产品已广泛应用于机床制造和自动化机器设备生产,特别是半导体和电子制造业。海德汉在所有工业化国家设有代表处,基本全为全资子公司。

“如何降低碳排放?”“如何在工件生产中尽可能提高能源效率?”这些问题都是机床行业用户和机床制造商苦思冥想的问题。

海德汉在降低碳排放方面的主要措施:

▪机床的能源需求大,包括非生产时的能源消耗。需要采取系统性的措施,最大限度压缩非生产性时间。

▪需要在加工期间优化进刀,理想地匹配工件情况,并匹配机床和刀具性能限制,最大限度降低工件加工中的碳排放。

为最大限度提高生产力和过程可靠性提供解决方案:

1、高生产力:在更短时间内加工更多工件,归功于

▪“模型辅助设置”功能可快速和轻松设置。

▪“精优轮廓铣削”功能可在短时间内切除更多材料。

▪“批次加工管理器”功能可完成无人值守生产计划。

▪一次装夹进行车削和铣削加工,提高机床利用率。

2、100%过程可靠性:避免非必要停机和失误导致机床或刀具损坏

▪TNC7逼真的3D图形仿真功能可在加工前,在机床上或在办公室中用“数字孪生”功能校验NC数控程序。

▪“动态碰撞监测”、“过程监测”和“部件监测”功能避免废件和机床损坏。

▪轻松和快速设置海德汉OPC UA NC服务器,满足工业4.0要求,提高数据通信中的过程可靠性。

➕ 高生产力

精优轮廓铣削

▪在短时间内切除更多材料,节能达67%。

▪减少刀具磨损67%。

▪降低碳排放当量示例,用OCM功能加工6个工件并与标准加工比较:

缩短加工时间,从130分钟缩短到41分钟。

降低单件加工能耗67%。

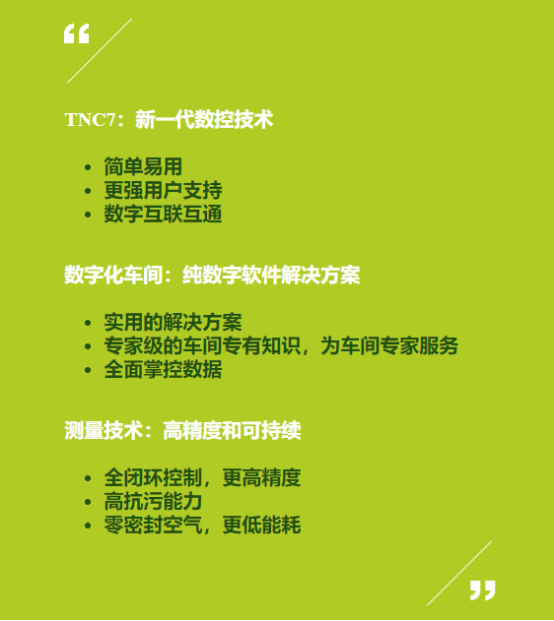

TNC7:理想的设置

▪“模型辅助设置”功能和DCM v2版动态碰撞监测功能可快速和直观探测工件和夹具,缩短设置时间。

▪复杂零件的找正需要很多设备和工具,而“模型辅助设置”功能无需使用找正设备和工具。加工这些工件可相应降低总能耗。

加工批次管理器

▪基于刀具加工:减少换刀次数可节能,因此,可降低加工件的碳排放。

▪任务列表的预测性监测,可在任务列表中含多个NC数控程序:

评估刀具要求,避免缺刀造成非计划停机;

进行数控程序预读指令检查。

高效工艺链,最大限度缩短非生产性时间

▪工艺整合:在一台机床上铣削、车削和磨削,缩短换刀时间。

▪5轴加工技术:一次装夹完成工件各面加工。

➕ 100%过程可靠性

动态碰撞监测,部件监测,过程监测

▪“动态碰撞监测”功能还考虑夹具和刀具,确保在机床加工区内全面进行碰撞保护。因此,避免碰撞所导致的高昂维修成本和长时间停机,同时降低碳排放。

▪“部件监测”功能避免机床过载,因此,可提高机床可用性;同时避免停机对碳排放的影响,适用于自动生产和单件生产。

▪“过程监测”功能实时检测刀具破损,并在刀具破损时触发操作响应,保持高生产力,例如,在配工件自动运送系统的机床上,启动宏程序,切换执行下一个待加工操作。

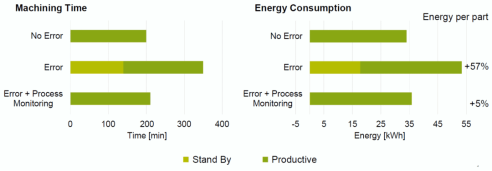

▪“过程监测”功能降低碳排放当量示例:

批量大小:10件;

单件加工时间:20分钟;

缩短刀具破损后的机床停机时间:从140分钟缩短到1分钟;

降低由于刀具破损额外增加的单件能耗:从57%降低到5%。

OPC UA NC服务器

▪直观易用、面向任务的刀具数据接口可避免不正确的刀具数据输入,确保工件质量,进而避免废件和其对碳排放的影响。

▪导入数据期间自动验证3D模型,避免错误刀具数据导致非计划机床停机。

▪通知生产人员相应信息,快速响应刀具破损,例如用海德汉“状态监控”功能。

▪快速响应可最大限度缩短机床停机时间和减少对碳排放的影响。

TNC7:新一代编程技术

▪基于机床、刀具、夹具和工件特有的高精度模型,高质量校验程序。完整校验程序可避免程序错误导致机床非计划停机,因此,可最大限度降低碳排放。

DMP江南游戏官网

DMP江南游戏官网