3D打印技术开创了医学革命的新时代。但受不同加工材料、工艺与设备等方面因素限制,医用3D打印尚难以实现高精度零部件的直接制造,仍需数控机床加工补充配合。传统数控机床加工应用切削液的方式,工件难以完全清洗干净;而压缩空气冷却容易夹带气道杂质进入多孔结构的医疗零部件,且干切削还会导致刀具寿命短、工件表面质量差、加工效率低下等问题。

为助力解决医疗器械行业高端制造痛点,汇专凭借其独特的MUSCLE核心技术模式,将超声、超临界二氧化碳、微量润滑、低温冷风及液氮五大核心技术灵活组合并跟机床有机结合,实现技术攻关,推出同时融合了超声和超临界二氧化碳两大技术的超声超临界二氧化碳内冷数控机床。

配置自主研发智能化超声加工系统

一体式超声主轴的转速高达36,000rpm,性能稳定,超声传输效率高;智能化超声加工系统与机床CNC系统深度融合,实时通讯,针对不同工况及刀具,实现超声参数精准控制,性能最优且稳定可靠;具备刀柄振幅在线测量闭环调整功能,使超声刀柄振幅控制在较高精度;并带来延长刀具寿命、提高加工效率、抑制微裂纹产生、减少工件毛刺及提升工件表面质量的加工优势。

配置自主研发超临界二氧化碳内冷系统

该系统通过通过内冷传输控制系统,将超临界CO2流体经内冷通道传输至切削区域,并在切削区域快速膨胀吸热,形成干冰微粒和CO2气体,加速刃口排屑;内冷传输控制系统实时监控传输管内超临界CO2流体压力及温度,确保超临界CO2流体传输及低温冷却性能更稳定;搭配超临界内冷主轴及超声热缩刀柄,减少干涉,冷却更到位;利用超临界CO2流体实现-78℃清洁低温切削。

拥有高刚性高精度的床身设计

机床主体采用主体采用铸铁材料,龙门结构,机床刚性强,稳定性好;可实现高精度加工,定位精度3μm,重复定位精度 2μm;可配置在线检测系统,实现机内测量;丝杆、导轨防护等级高,多种防护结构可选,可满足不同材料加工需求;可选配单/双刀库,刀具数量可达30把。

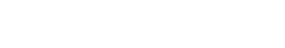

超声绿色高效钻攻中心UGT-500

集超声加工系统、微量润滑(MQL)系统于一身,将超声技术和绿色技术集成到高端数控机床中,无需传统切削液,给用户带来提高效率、降低成本的有效价值,成功突破硬脆性材料、难切削金属材料和复合材料的加工难题。

同时配置了超声加工系统及微量润滑(MQL)系统,加工过程无需传统切削液,绿色环保;

可配置BBT-30超声内冷主轴,最高转速可达30,000rpm;

有多种规格刀库可选,21T/26T/30T/36T/21T+14T/26T+14T/30T+14T;

定位精度可达5μm,重复定位精度可达3μm;

主轴鼻端至工作台距离可选:标准200-560mm,可选270-630/340-700mm;

可配置四轴或五轴转台,实现集约化生产。

汇专超声绿色高效钻攻中心UGT-500集钻孔、攻牙、铣削等加工为一体,广泛用于3C消费电子、通讯、航天航空、医疗器械等行业中的小型板零件、盘形零件、壳体类加工。 下面一起来看看超声绿色高效钻攻中心UGT-500的经典加工案例吧。

客户加工难点:刀纹严重,抛光无法去除汇专解决方案:

汇专超声绿色高效钻攻中心UGT-500

汇专超声加工系统

微量润滑内冷系统

整体PCD微刃铣刀

加工优势:

表面纹路目视非常轻微

粗糙度Ra 0.1μm以内,符合客户要求

刀具寿命提升180%

DMP江南游戏官网

DMP江南游戏官网